Zwei im Einklang

Seit über einem Jahrzehnt Partner: Steinway & Sons und ALFA

Keine Kompromisse, lautet die Devise. Steinway & Sons setzt auf absolute Qualität. Seit über zehn Jahren heißt das auch: Massivholzlamellen aus Österreich. Ein Gespräch mit Rudolf Wyrsch, Director Manufacturing Production in Hamburg über den perfekten Klang – und was ihn möglich macht.

Ein Kunstwerk aus 12.000 Teilen

Rudolf Wyrsch, Director Manufacturing Production in Hamburg, über die Symbiose von Musikern und ihren Musikinstrumenten, flüsternde Pianos – und wie sie Zuhörer beflügeln.

Lässt sich der Flügel von heute eigentlich noch verbessern?

Ein Flügel lässt sich immer verbessern. Und er ist nie ganz perfekt. Das macht den Beruf des Klavierbauers so spannend und anspruchsvoll. Es gibt immer wieder Pianisten oder ein Repertoire, das uns an Grenzen oder darüber hinaus bringt. Ein Flügel ist in gewisser Weise ein lebender Organismus aus verschiedensten Materialien die, wie wir, auf Schwankungen in Temperatur und Luftfeuchte reagieren und bei denen wir versuchen, die vorhandenen und auch notwendigen Spannungen in ein möglichst optimales Verhältnis zu bringen.

Worin besteht dann die Kunst, einen Flügel zu schaffen?

Die Kunst besteht darin, das Zusammenspiel der über 12.000 Einzelteile in Einklang miteinander zu bringen. Es ist letztlich immer der möglichst perfekte Ausgleich von Spannungen und Energien. Erst, wenn die vom Pianisten in das Instrument hineingegebene Energie auch vom Flügel in Form von Klangabstrahlung wieder vollkommen „verarbeitet“ werden kann, herrscht dieser Einklang. Alles folgt am Ende den physikalischen Gesetzen.

Können Sie das an einem Beispiel verdeutlichen?

Er kann im pianissimo flüstern und wird immer noch auf den hintersten Plätzen der Konzerthalle wahrgenommen. Er kann aber auch „brüllen“ und damit ein großes Symphonieorchester übertönen. Dabei kommen die verschiedenen Klangspektren immer aus dem gesamten Resonanzboden und sind nicht auf ihren Entstehungsort im Instrument begrenzt.

Was macht den besonderen Klang von Steinway & Sons aus?

Ein Steinway ist für Dynamik, Variantenreichtum, Klangfülle und seinen dreidimensionalen (räumlichen) Klang bekannt.

Was unterscheidet Sie von Mitbewerbern?

Die Konstruktion eines Steinways unterscheidet sich in vielen Punkten entscheidend von unseren Mitbewerbern. Dieses ist ein sehr gewichtiger Qualitätsfaktor, aber nicht der Einzige. Ein mindestens genauso wichtiger Faktor sind unsere hervorragenden Mitarbeiter die uns zumeist über viele Jahre treu bleiben. Am Ende sind es immer die Menschen, die mit ihrer Handwerkskunst den Unterschied ausmachen.

Was bedeutet dabei Präzision?

Präzision bedeutet zum einen, dass man Fertigungsabläufe, Prozesse und Materialqualitäten im Griff hat. Wenn man einen Arbeitsgang geplant und Maße beziehungsweise Spezifikationen festgelegt hat, muss man diese auch, ohne Wenn und Aber einhalten, da gibt es bei uns keine Kompromisse. Wenn also ein Teil ein bestimmtes Maß und eine bestimmte Qualität haben muss, werden wir keine Abweichung hiervon akzeptieren. Darüber hinaus muss man wissen, dass jedes Instrument auch ein Individuum ist.

Instrumente als Individuen.

Was in der letzten Ausarbeitungsstufe für das eine Instrument gut ist, kann für ein anderes nicht passen. Höchste Präzision ist für uns also erst dann erreicht, wenn das, was für ein individuelles Instrument die bestmöglichen Einstellungen ist, auch erreicht wurde. Diese oberste Stufe gelingt nur mit Mitarbeitern, die genügend Erfahrung haben, diese Individualität auch zu erkennen und bestmöglich herauszuarbeiten.

Also bauen Sie Charaktere.

Heute haben wir verstanden, dass eine größere Individualität durchaus von unseren Kunden gewünscht und auch Teil der Steinway-DNA ist. Von daher freut es mich außerordentlich, dass wir diesem Ziel, für dessen Erreichung wir eine Menge Training mit unseren Mitarbeitern durchgeführt haben, nun deutlich nähergekommen sind.

Sie fertigen in Hamburg und New York. Es gäbe sicher preiswertere Orte …

Auf den ersten Blick vielleicht. Es mag bestimmt deutlich preiswertere Orte für eine so lohnintensive Produktion wie die unsere geben. Nach unserer Ansicht können aber Produkte von höchster Qualität nur an Orten gefertigt werden, an denen sich alle Produktionsfaktoren im bestmöglichen Einklang befinden.

Für Ihre Manufakturen brauchen Sie Spezialisten.

Sehr gut ausgebildete und hochmotivierte Fachleute. Die Qualität eines Produktes steht und fällt am Ende immer mit den Menschen, die es bauen. Als nächstes sollten die Fertigungsstätten, wenn man global tätig sein möchte, an zentralen Verkehrsknotenpunkten liegen. Dieses wurde in Hamburg und in New York wirklich bestmöglich erreicht. Die beiden Städte sind sowohl für unsere Mitarbeiter hochattraktive Wohnregionen, als auch verkehrstechnisch perfekte „Drehscheiben“ von Weltruf. Als drittes sollte der Standort einer Pianofortefabrik idealerweise an einem Ort liegen, an dem sich auch die großen musikalischen Zentren befinden. Auch hier haben wir mit der Carnegie Hall oder unserer neuen Elbphilharmonie wahre Tempel der klassischen Musik in unserer unmittelbaren Nähe.

Wie viele Mitarbeiter fertigen Ihre Flügel?

Am Standort in Hamburg haben wir momentan 311 Facharbeiter (innen) beschäftigt und diese Zahl erhöht sich durch unser kontinuierliches Wachstum, weiterhin stetig. Insgesamt arbeiten momentan 425 Mitarbeiter am Hamburger Standort.

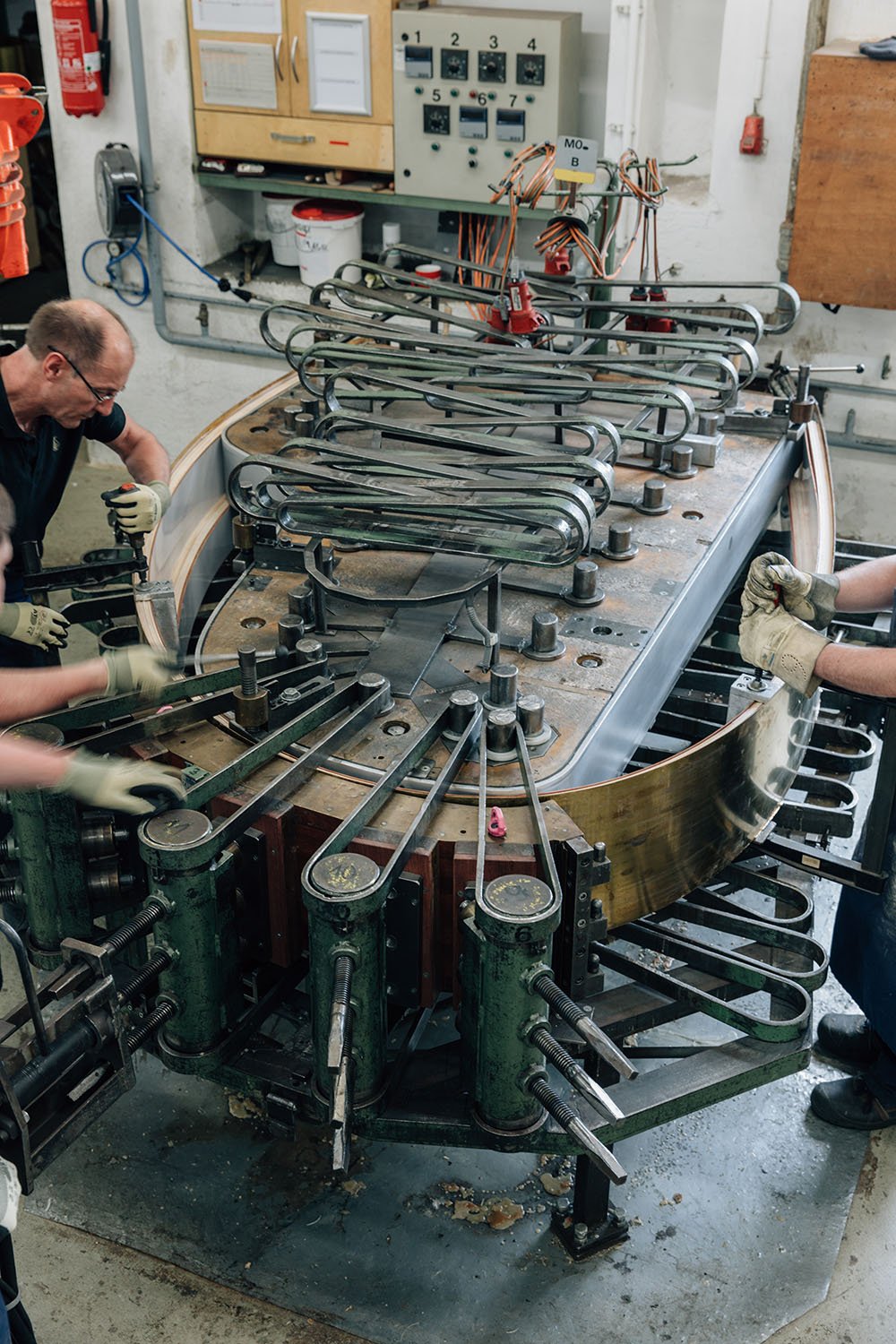

Gibt es einen entscheidenden Fertigungsschritt?

Nein, es gibt nicht den einen entscheidenden Schritt, mit dem ein Steinway zu einem Steinway wird. Jede Arbeit hat den gleichen Stellenwert und muss möglichst perfekt ausgeführt werden. Egal, ob jemand Holzteile auf ein bestimmtes Maß hobelt oder ein Fertigintoneur die letzten Stiche in einen Hammerkopf macht. Der eine kann keine Perfektion ohne den anderen erreichen und umgekehrt.

Wie gelingt dann der Zusammenklang aller Teile zu einem Ganzen?

Durch das Erreichen einer möglichst perfekten Ausgeglichenheit der Energien. Die Energie, die man „vorne“ ins Instrument hineingibt, muss auch „hinten“ wieder herauskommen können. Geht „unterwegs“ Energie verloren, ist der „Zusammenklang“ gestört. Alles folgt am Ende den physikalischen Gesetzen.

Was haben Sie in den letzten Jahrzehnten alles erforscht, ausprobiert, verworfen …

... viele Dinge! Wir haben das immer in großer Demut vor der genialen Konstruktion eines Steinway-Flügels getan. Dieses immer mit dem Hintergedanken, das in seiner Anfangszeit vor 165 Jahren teilweise empirisch gewachsene Instrument wirklich vollständig und bis in seinen letzten Winkel zu begreifen und zu verstehen.

Was meinen Sie damit?

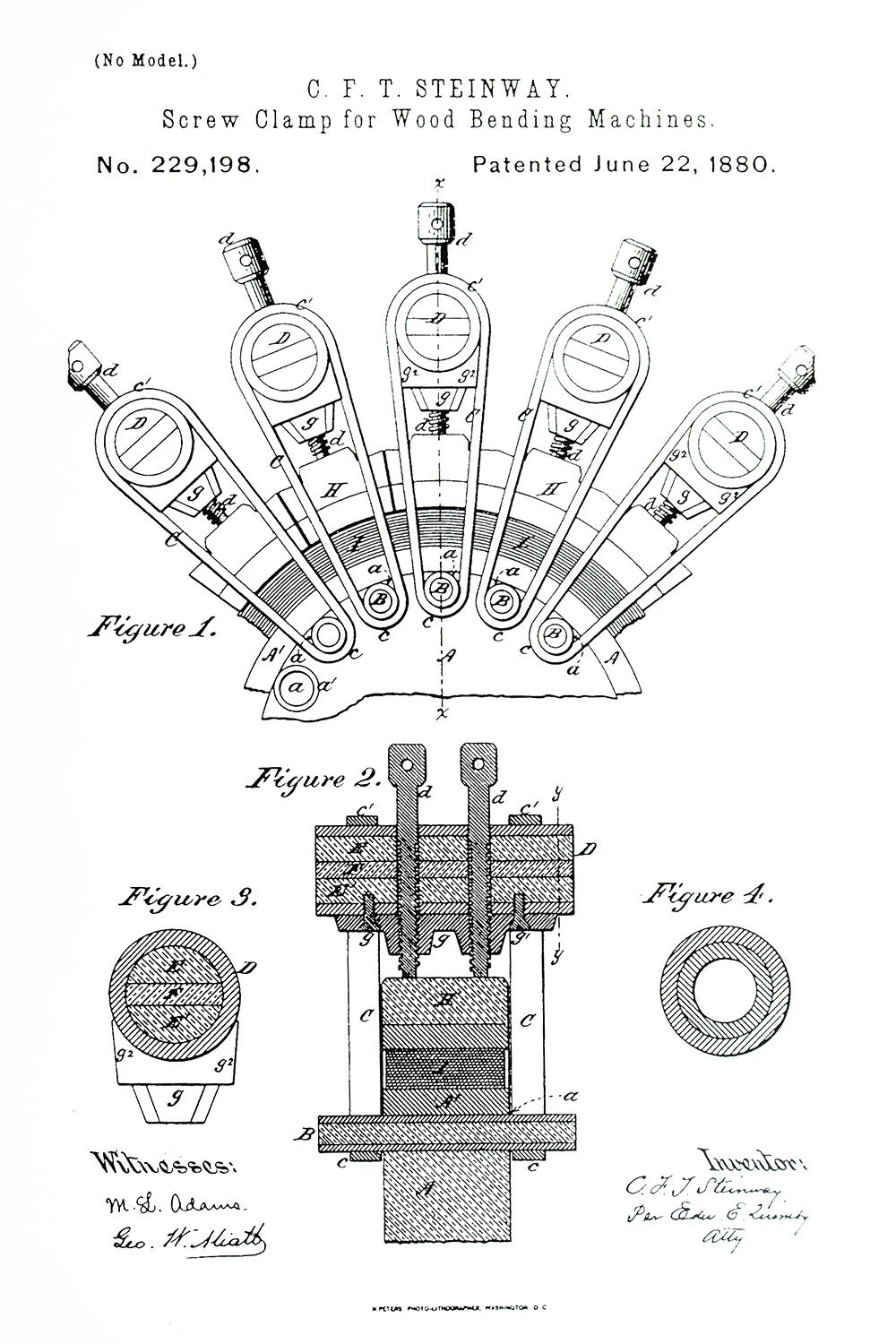

Vieles, von dem wir anfänglich dachten, es wäre vielleicht nur zufällig oder im Laufe der vielen Jahrzehnte entstanden, hat sich später als durchaus gewünschtes, manchmal sogar als geniales Detail erwiesen. Mit meinem inzwischen angesammelten Wissen über unsere Konstruktion, verneige ich mich heute einmal mehr vor der riesigen Erfinderleistung, die unsere Gründer vor über 160 Jahren erdacht haben und die immer noch im Klavierbau revolutionär und unerreicht ist.

Auf welche Sonderwünsche (von Pianisten) gehen Sie ein?

Wir gehen auf jeden Sonderwunsch unserer Kunden ein, solange er nicht gegen gültige Gesetze, Verordnungen, Bestimmungen, unsere Grundwerte oder die Rechte einzelner Personengruppen verstößt. Außerdem darf die Konstruktion des Steinway Flügels oder Klaviers an sich nicht angetastet werden.

Wie lange arbeiten Sie an einem Flügel?

Holz ist, zwar ein nachhaltiger, aber besonders in höchster Qualität nur sehr schwer zu beschaffender Rohstoff. Da es außerdem nur saisonal geerntet werden kann, muss man die Produktion langfristig vorplanen. Bei uns kommt dann noch eine lange Freiluftlagerung mit anschließender technischer Trocknung hinzu. Wichtige Bauteile, wie unser Rim, unser Steg oder unser Stimmstock müssen, laut unseren Spezifikationen, nach dem Verleimen noch viele Monate „ruhen und reifen“. Auch diese Zeit müssen wir vor dem Beginn der Montage einplanen und mit ausreichenden Teilebeständen überbrücken können. Addiert man alle notwendigen Beschaffungsprozesse, alle Ruhe- und Reifezeiten, sowie die gesamte Fertigungsdauer, ergibt sich eine Durchlaufzeit von über zwei Jahren.

Warum ist ein Flügel eigentlich aus Holz?

Holz ist ein idealer Werkstoff für Musikinstrumente. Man benötigt ein möglichst leichtes und gleichzeitig möglichst steifes Material, was in der Lage sein muss, Schwingungen aus den Stahlsaiten schnellstmöglich in Luftschall umzuwandeln. Dieses Verhältnis zwischen E-Modul und Gewicht ist nur beim Holz so perfekt gegeben. Stellen Sie sich bitte einmal vor, dass ein Resonanzboden und ein Steg, über den die Saiten mit einer Zugkraft von fast 20 Tonnen verlaufen, gleichzeitig beim leichtesten Anschlag einen in Pianissimo gespielten Ton bis in den dritten Rang einer mit 2000 Menschen gefüllten Konzerthalle schicken muss. Rund zwei Quadratmeter Fichtenholz müssen in einer Halle zwischen 50.000 und 100.000 Kubikmeter Luft in Schwingung versetzen, um diesen Ton für alle 2000 Konzertbesucher auch hörbar zu machen. Das gelingt Ihnen nur mit einem Resonanzboden aus Holz.Worauf kommt es dabei an?

Verschiedene Hölzer haben teilweise sehr verschiedene Eigenschaften. Es kommt darauf an, die Holzarten mit ihren spezifischen Eigenschaften so auszuwählen und einzusetzen, dass sie eine optimale Unterstützung der Funktion der einzelnen Bauteile gewährleisten. Die Einhaltung von Parametern wie Holzfeuchte, Jahrringwinkel, Jahrringabstand und Faserverlauf hat dabei einen enormen Einfluss auf diese Eigenschaften und ist von äußerster Wichtigkeit für den Instrumentenbau.

Wie werden diese gefügt?

Bauteile werden spannungsfrei gefügt, nach Jahrringwinkel und Faserverlauf „zusammengelegt“ und möglichst zeitnah miteinander verleimt. Dabei verwenden wir eine Vielzahl von Leimen, immer mit dem Wissen um die unterschiedlichen Eigenschaften und Einsatzzwecke dieser Leime.

Was verlangen Sie von Ihren Zulieferern?

Wir verlangen von unseren Zulieferern, was wir auch von uns selber verlangen: Die dauerhafte Einhaltung unserer Qualitätsnormen und die Sicherstellung einer zuverlässigen Belieferung in möglichst gleichbleibender Qualität. Zulieferer werden von uns als Partner gesehen und als solche behandelt.

Wo genau arbeiten Sie mit ALFA zusammen?

ALFA liefert uns montagefertig konfektionierte Hard Maple Laminate für die Formverleimung unserer Rim und Stege. Die Besonderheit und Qualität von ALFA ist die exakte Einhaltung der geforderten Toleranzen, der Holzfeuchten sowie der vereinbarten Liefertermine.

Warum arbeiten Sie mit ALFA zusammen?

Weil es ALFA nicht nur gelungen ist, unsere extrem hohen Qualitätsanforderungen zu erreichen, sondern sie auch bewiesen haben, diese über einen langen Zeitraum sicher und verlässlich einzuhalten. Wir haben eine extrem hohe Fertigungstiefe und müssen uns bei der Vergabe von Bauteilen an Zulieferer auf die Einhaltung der Spezifikationen verlassen können. Ebenso ist es für uns wichtig, dass Liefertermine in unserem langfristig vorgeplanten Produktionsablauf zuverlässig eingehalten werden und wir die Möglichkeit haben, eine für beide Firmen passende Lieferlogistik zu entwickeln. All diese Anforderungen wurden durch ALFA bestmöglich unterstützt und gemeinsam mit uns erfolgreich weiterentwickelt. Ein gutes Geschäft kann sich nach unserer Meinung, bei allen, teilweise natürlich zwischen Lieferanten und Produzenten unterschiedlichen Interessen, nur entwickeln, wenn am Ende beide Unternehmen damit dauerhaft zufrieden sind. ALFA ist uns in den letzten 15 Jahren ein sehr verlässlicher und kompetenter Partner geworden, wofür wir uns herzlichst bei allen Verantwortlichen in Pram und Ried bedanken möchten. Wir freuen uns auf weitere Jahre dieser fruchtbaren Partnerschaft.

“„Auch hier haben wir mit der Carnegie Hall oder unserer neuen Elbphilharmonie wahre Tempel der klassischen Musik in unserer unmittelbaren Nähe.“”

ÜBER DAS PROJEKT

Typ

Hersteller von Flügeln und Klavieren, Produkt

Ort

Hamburg

Herstellungsdauer

3 Jahre

Fotografie

© ALFA